Eine der bedeutendsten Entscheidungen, die Sie bei Ihrem Materialhandling-System treffen müssen, betrifft den Bandförderer mit Schöpfkellen; alles hängt von den physikalischen Eigenschaften Ihres Schüttguts ab: Handelt es sich um ein feines Pulver oder um ein körniges Material? Obwohl die grundsätzliche Idee – das Material mittels einer Reihe von Schöpfkellen nach oben und unten zu fördern – dieselbe ist, unterscheiden sich die konstruktiven Anforderungen und die Betriebsanforderungen erheblich. Wir verfügen über mehr als drei Jahrzehnte Erfahrung in der Lieferung leistungsstarker Maschinen an unsere Kunden weltweit. Bei der Shanghai Yuanyuda International Trade Co., Ltd. wissen wir daher, dass eine falsche Konfigurationsauswahl zu Ineffizienzen, Produktverschlechterung und sogar zu Systemausfällen führen kann. Dieses Dokument dient als Leitfaden, der die wesentlichen Unterschiede zwischen Bandförderern mit Schöpfkellen für pulverförmige Materialien und solchen für körnige Materialien beschreibt.

Hauptaugenmerk der Konstruktion: Abschottung vs. Fließverhalten

Pulvermaterialien: Die Eindämmung und Staubkontrolle stellen das dringlichste Problem in diesem Fall dar. Feine Pulver neigen dazu, sich mit Luft zu durchsetzen („aerieren“), zu fluidisieren und Staubwolken zu bilden. Zu den gängigen Typen von Pulveraufzügen zählen kontinuierliche Kipp-Elevatoranlagen (Kippkorb-Aufzüge) sowie geschlossene zentrifugale Entladetypen; die Behälter (Körbe) sind dicht beieinander angeordnet, wobei nur minimale Spalte vorhanden sind, um ein Auslaufen zu verhindern. Sie sind in Gehäusen mit formschlüssig schließenden Deckeln untergebracht, um eine staubdichte Umhüllung zu gewährleisten; typischerweise werden diese dann mit speziellen Dichtungen sowie Luftsperren an Ein- und Austrittsstellen abgedichtet, um sicherzustellen, dass Druckdifferenzen keinen Staub nach außen blasen.

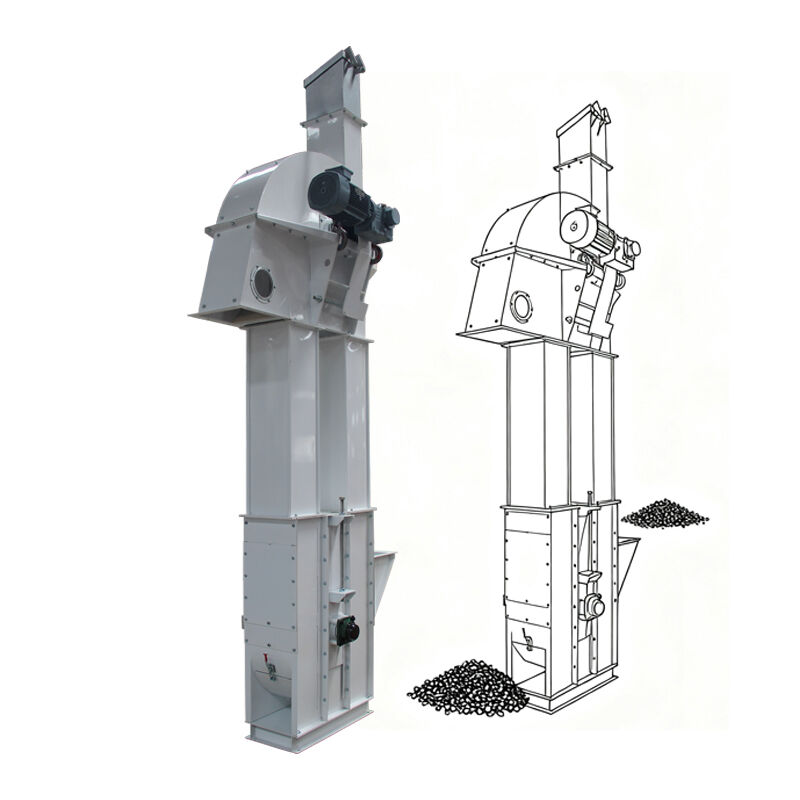

Das Hauptproblem bei körnigen Materialien: Das Hauptproblem ist die wirksame saubere Entleerung und Aufnahme. Pellets (z. B. Getreide, Düngemittel usw.) sind weniger staubhaltig und frei fließend. Zentrifugale Entleerungs-Beckenaufzüge sind die am häufigsten verwendeten. Hier wird der Abstand zwischen den Becken vergrößert, und das Design nutzt die Fliehkraft an der Kopfrolle, um das Material in die Entleerungsrinne zu schleudern. Das Gehäuse ist belüftet und erfordert nicht denselben hohen Grad an hermetischer Abdichtung wie Pulversysteme.

Beckenform und -abstand

Pulverbecken: Dies erfolgt üblicherweise mittels kontinuierlich angeordneter Becken, die eng beieinanderstehen und tief sowie schmal sein können. Ihr Design zielt darauf ab, Rückleckagen zu minimieren, bei denen der Inhalt aufsteigender Becken in das fallende Bein eindringt. Zusätzlich werden Becken mit überlappenden Seiten verwendet, um nahezu eine durchgehende Reihe von Behältern zu bilden und sicherzustellen, dass kein Material zwischen ihnen eingeschlossen wird.

Granulierter Eimer: Eimer dieser Art sind mit Abstand angeordnet (z. B. im AA- oder CC-Stil) und sind oft breiter und nicht so tief. Dieser Abstand ermöglicht es den Granulaten, beim Be- und Entladen am Fuß frei in die Eimer zu fließen und gewährleistet eine vollständige, saubere zentrifugale Entladung im Kopfbereich ohne Eimerinterferenz.

Lade- und Entlademechanik

Pulverbeladung: Förderer für pulverförmige Güter können die Induktionsbeladung nutzen, bei der das Material kontrolliert in nach oben gerichtete Eimer eingefüllt wird, um eine übermäßige Luftabscheidung und Staubentwicklung zu vermeiden. Die häufigere Methode ist die Schwerkraftentladung, bei der die Eimer im Kopfbereich umgekehrt werden, sodass der Inhalt langsam durch Schwerkraft aus den Eimern herausfällt und sowohl Produktdegradation als auch Staubentwicklung reduziert werden.

Körniges Füllen: Hierbei handelt es sich um zentrifugales oder schaufelförmiges Füllen im Bereich der Schürze, bei dem sich bewegende Schaufeln das frei fließende Material aufnehmen. Die gebräuchlichste Methode ist die zentrifugale Entladung, bei der die Betriebsgeschwindigkeit hoch genug ist, um die Granulate von den Schaufeln abzuwerfen, sobald diese die Kopfrolle umlaufen, wodurch eine sichere Entladung erreicht wird.

Betriebsgeschwindigkeit und Förderkapazität

Pulverförderer: Sie arbeiten in der Regel mit niedrigerer Band- oder Kettenlaufgeschwindigkeit. Hohe Geschwindigkeiten können eine Fluidisierung des Pulvers verursachen, was zu staubbedingten Problemen sowie einer unzureichenden Befüllung der Schaufeln führt. Die erforderliche Förderkapazität wird durch eine engere Anordnung der Schaufeln – und nicht durch hohe Geschwindigkeit – erreicht.

Körnige Förderer: Diese Förderertypen arbeiten schneller, um die zur Entladung erforderliche Zentrifugalkraft zu erzeugen. Eine erhöhte Betriebsgeschwindigkeit in Kombination mit Schaufelgröße und -abstand ist ein entscheidender Faktor zur Steigerung der Förderkapazität des Förderers.

Konstruktion und Abdichtung

Pulversysteme: Erfordern eine Abdichtung. Die Gehäuse bestehen aus dickwandigerem Material, und die Zugangstüren sind staubdicht mit Dichtungen versehen; Inspektionspaneele sind geschlossen. Lager- und Wellendichtungen werden extern angebracht, um das Eindringen von Pulver zu verhindern – ein Problem, das leicht zu schnellem Verschleiß und Komponentenausfällen führen kann. Körnungssysteme: Diese Systeme sind robust und müssen nur weniger strenge Anforderungen an die Abdichtung erfüllen. Lüftungsplatten oder Staubentlüftungen sind die übliche Methode zur Druckausgleichung. Das Design legt besonderen Wert auf Abriebfestigkeit an den Belade- und Entladepunkten, wo Körnungen Abrieb verursachen.

Besondere Erwägungen

Pulvergefahren: Es handelt sich um explosionsfähiges Pulver. Solche Materialien müssen mittels Aufzügen gehandhabt werden, die mit Explosionsentlastungsstrukturen, antistatischen Merkmalen sowie speziellen elektrischen Komponenten ausgestattet sind, die den Normen wie ATEX entsprechen. Dies gehört zu den erforderlichen Richtlinien, bei denen unser Fachwissen sowie unsere zugelassenen Geräte (ISO, CE, SGS) unseren ausländischen Kunden Sicherheit und Konformität gewährleisten.

Körnige Abrieb- und Verschleißbelastung: Hartes, kantiges Granulat ist äußerst abrasiv. Für Eimer und Auskleidungen kann verschleißfester Stahl oder eine verschleißfeste Beschichtung erforderlich sein. Bei der Handhabung empfindlicher Granulate (z. B. bestimmter Düngemittel) erfolgt die Schwerkraftentleerung schonend mit geringer Fallhöhe, um Bruch zu vermeiden.

Den richtigen Partner wählen

Die Wahl zwischen einer Schaufelförderanlage für Pulverqualität und einer für Granulatqualität ist keine einfache Modifikation. Sie erfordert eine präzise Konstruktion auf Grundlage der Materialeigenschaften wie Schüttdichte, Korngröße, Fließfähigkeit, Abrasivität und Explosionsgefahr.

Bei der Shanghai Yuanyuda International Trade Co., Ltd. nutzen wir unsere 30-jährige Erfahrung, um maßgeschneiderte Komplettlösungen anzubieten. Von der ersten Konstruktion und Materialanalyse bis zur Installation des optimalen Systems stellen wir sicher, dass Ihr Bandförderer – ob für empfindliches Rußpulver oder robuste Tierfuttergranulate – maximale Effizienz, Zuverlässigkeit und Sauberkeit gewährleistet. Unsere zertifizierten (ISO, CE, SGS) Anlagen werden von Kunden in über 50 Ländern aufgrund ihrer fortschrittlichen Leistungsfähigkeit in den Bereichen Futtermittel, Düngemittel und neue Energien vertrauensvoll eingesetzt.

Kontaktieren Sie uns noch heute für ein Beratungsgespräch. Lassen Sie sich von unserem Fachwissen bei der Auswahl der idealen vertikalen Förderlösung unterstützen, die Ihr Produkt schützt und Ihre Produktivität steigert.

EN

EN