आपके सामग्री हैंडलिंग प्रणाली में आपको जो सबसे महत्वपूर्ण निर्णय लेना होगा, वह है बकेट एलिवेटर का चुनाव; यह सारा निर्णय आपकी बल्क सामग्री के भौतिक गुणों पर निर्भर करता है: क्या यह एक महीन चूर्ण है या एक दानेदार सामग्री? यद्यपि सामग्री को बकेटों की एक पंक्ति में ऊपर-नीचे ले जाने का मूल सिद्धांत समान है, फिर भी डिज़ाइन आवश्यकताएँ और संचालन आवश्यकताएँ अत्यधिक भिन्न होती हैं। हमारे पास विश्व भर के अपने ग्राहकों को उच्च-प्रदर्शन यंत्रों की आपूर्ति करने के तीन दशकों से अधिक का अनुभव है। शंघाई युआनयुडा इंटरनेशनल ट्रेड कं., लिमिटेड में, इसीलिए हम समझते हैं कि गलत कॉन्फ़िगरेशन का चुनाव अक्षमता, उत्पाद के गुणात्मक गिरावट और यहाँ तक कि पूरी प्रणाली के विफल होने का कारण बन सकता है। यह दस्तावेज़ उन मुख्य अंतरों को रेखांकित करने वाला एक मैनुअल है जो चूर्ण सामग्रियों के लिए अनुकूलित बकेट एलिवेटर्स और दानेदार सामग्रियों के लिए डिज़ाइन किए गए बकेट एलिवेटर्स के बीच होते हैं।

प्राथमिक डिज़ाइन केंद्र: संरक्षण बनाम प्रवाह

पाउडर सामग्री: इस मामले में धूल नियंत्रण और समावेशन सर्वोच्च प्राथमिकता वाला मुद्दा है। सूक्ष्म पाउडर आमतौर पर वायुमंडलीकरण (एरिएशन), तरलीकरण (फ्लुइडाइज़ेशन) और धूल बादल के निर्माण की प्रवृत्ति रखते हैं। पाउडर उत्थान के सामान्य प्रकारों में निरंतर बाल्टी उत्थान (कंटिन्यूअस बकेट एलिवेटर) और संवर्धित केंद्रापसारक निर्गम प्रकार (एनक्लोज्ड सेंट्रीफ्यूगल डिस्चार्ज प्रकार) शामिल हैं; बाल्टियाँ घनी दूरी पर स्थित होती हैं तथा रिसाव को रोकने के लिए उनके बीच अत्यंत सीमित अंतराल होता है। इन्हें कसे हुए ढक्कनों वाले आवरणों में संवरित किया जाता है, ताकि धूलरोधी संवरण सुनिश्चित किया जा सके, जिसके बाद आमतौर पर विशेष गैस्केट्स और वायु-ताला (एयरलॉक) प्रवेश/निर्गम द्वारों के साथ इन्हें सील किया जाता है, ताकि दाब अंतर के कारण धूल बाहर न निकल सके।

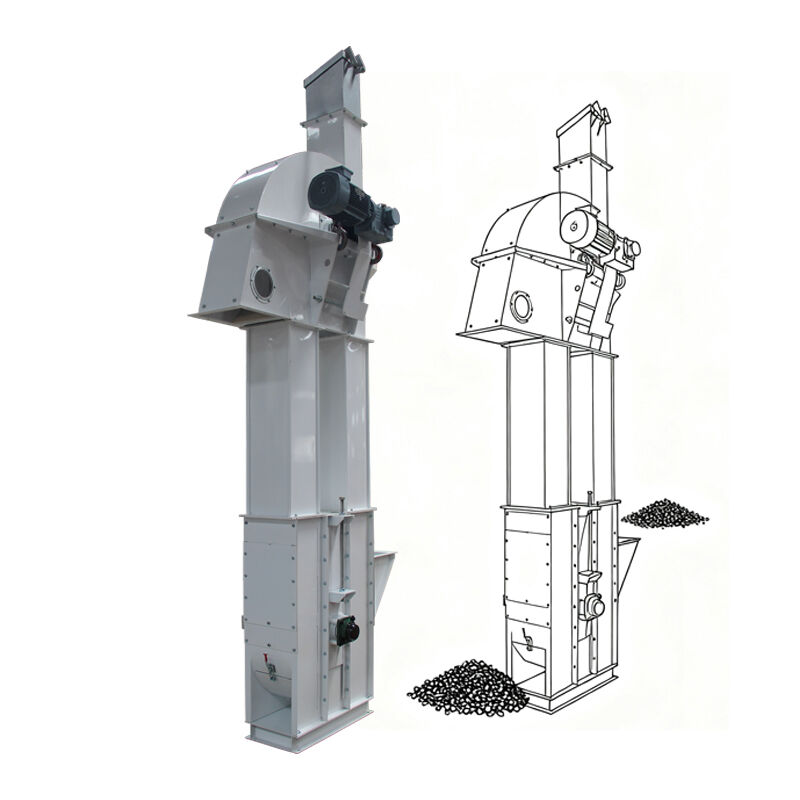

कणीय सामग्रियों के मामले में मुख्य समस्या: मुख्य समस्या प्रभावी रूप से स्वच्छ निकास और उठाना है। पेलेट (जैसे, अनाज, उर्वरक आदि) धूल भरे नहीं होते और स्वतः प्रवाहित होने वाले होते हैं। अपकेंद्रीय निकास बकेट एलिवेटर सबसे आम प्रकार हैं। यहाँ, बकेटों के बीच अधिक दूरी होगी और डिज़ाइन में शीर्ष पुली में अपकेंद्रीय बल का उपयोग करके सामग्री को निकास चट्टान में फेंका जाएगा। केसिंग को वेंटिलेट किया गया है और इसे धूल के प्रणाली के समान उच्च स्तर की वातरोधी मुहर की आवश्यकता नहीं होती है।

बकेट का आकार और अंतराल

चूर्ण बकेट: यह सामान्यतः निरंतर बकेटों द्वारा किया जाता है जो एक-दूसरे के करीब स्थित होते हैं और गहरे तथा संकरे हो सकते हैं। इनका डिज़ाइन वापस लीकेज को न्यूनतम करने पर केंद्रित होता है, जहाँ ऊपर जा रहे बकेटों की सामग्री गिरते हुए लेग में लीक हो जाती है। इसके अतिरिक्त, ओवरलैपिंग पार्श्व वाले बकेटों का उपयोग एक लगभग निरंतर कंटेनर श्रृंखला बनाने के लिए किया जाता है, जिससे कोई भी सामग्री उनके बीच फँसे बिना रहे।

कणीय बाल्टियाँ: इस प्रकार की बाल्टियाँ (उदाहरण के लिए AA या CC शैली) में समान अंतराल होता है और ये अक्सर चौड़ी होती हैं तथा इतनी गहरी नहीं होतीं। यह अंतराल लोडिंग के समय बूट (boot) में कणों को बाल्टियों में स्वतंत्र रूप से प्रवाहित होने की अनुमति देता है तथा सिर अनुभाग (head section) में पूर्ण, स्वच्छ अपकेंद्रीय निर्वहन (centrifugal discharge) को सुनिश्चित करता है, जिससे बाल्टियों के बीच हस्तक्षेप नहीं होता।

लोडिंग और निर्वहन की यांत्रिकी

पाउडर लोडिंग: पाउडर एलिवेटर्स में प्रेरण लोडिंग (induction loading) का उपयोग किया जा सकता है, जिसमें सामग्री को ऊपर की ओर जाने वाली बाल्टियों में नियंत्रित तरीके से लोड किया जाता है ताकि अत्यधिक वायु अंतर्भरण (air entrapment) और धूल उत्पादन को रोका जा सके। अधिक सामान्य विधि गुरुत्वाकर्षण निर्वहन (gravity discharge) है, जिसमें सिर पर बाल्टियों को उलट दिया जाता है ताकि सामग्रि गुरुत्वाकर्षण के कारण धीरे-धीरे बाल्टियों से बाहर गिर जाए और उत्पाद के क्षरण (product degradation) तथा धूल उत्पादन को कम किया जा सके।

कणीय लोडिंग: यह अपकेंद्रीय या स्कूप लोडिंग है, जिसमें बूट के उस भाग में स्थित बाल्टियाँ, जो गति में होती हैं, स्वतंत्र रूप से प्रवाहित होने वाली सामग्री को एकत्र करती हैं। सबसे सामान्य विधि अपकेंद्रीय डिस्चार्ज है, जिसमें संचालन की गति इतनी अधिक होती है कि बाल्टियाँ हेड पुली के चारों ओर घूमते समय कणों को बाहर की ओर फेंक देती हैं, जिससे सकारात्मक डिस्चार्ज सुनिश्चित होता है।

संचालन की गति और क्षमता

पाउडर एलिवेटर: ये आमतौर पर कम बेल्ट या चेन गति पर संचालित होते हैं। उच्च गति से पाउडर का तरलीकरण हो सकता है, जिससे धूल से संबंधित समस्याएँ उत्पन्न हो सकती हैं तथा बाल्टियों को प्रभावी ढंग से भरने में असमर्थता आ सकती है। यह क्षमता बाल्टियों की घनी व्यवस्था के माध्यम से प्राप्त की जाती है, न कि उच्च गति वाली व्यवस्था के माध्यम से।

कणीय एलिवेटर: यह प्रकार के एलिवेटर डिस्चार्ज के लिए आवश्यक अपकेंद्रीय बल उत्पन्न करने के लिए तीव्र गति से संचालित होते हैं। संचालन की गति में वृद्धि, बाल्टी के आकार और उनके बीच की दूरी के संयोजन को एलिवेटर की क्षमता में वृद्धि करने का एक प्रमुख कारक माना जाता है।

निर्माण और सीलिंग

पाउडर प्रणालियाँ: सील करने की आवश्यकता होती है। केसिंग भारी गेज की होती हैं और पहुँच दरवाज़े धूलरोधी गैस्केट से सुसज्जित होते हैं, तथा निरीक्षण पैनल बंद कर दिए जाते हैं। बेयरिंग और शाफ्ट सील बाहरी रूप से स्थापित किए जाते हैं ताकि पाउडर के प्रवेश को रोका जा सके, जो त्वरित घिसावट और घटक विफलता का आसानी से कारण बन सकता है। कणीय प्रणालियाँ: ये प्रणालियाँ मजबूत होती हैं और केवल कम कठोर सीलिंग आवश्यकताओं को पूरा करने की आवश्यकता होती है। दाब संतुलन के लिए वेंटिलेशन पैनल या धूल वेंट आमतौर पर उपयोग किए जाते हैं। डिज़ाइन में लोडिंग और डिस्चार्ज बिंदुओं पर क्षरण प्रतिरोध को प्राथमिकता दी जाती है, जहाँ कणों के कारण क्षरण होता है।

विशेष विचार

पाउडर संबंधी खतरे: विस्फोटक पाउडर है। ऐसी सामग्रियों को विस्फोट राहत संरचनाओं, एंटी-स्टैटिक विशेषताओं और ATEX जैसे मानकों के अनुपालन में विशेष विद्युत घटकों से सुसज्जित एलिवेटरों द्वारा संभाला जाना चाहिए। यह उन आवश्यक दिशाओं में से एक है, जहाँ हमारा विशेषज्ञ ज्ञान और मान्यता प्राप्त उपकरण (ISO, CE, SGS) हमारे विदेशी ग्राहकों को आश्वासन और अनुपालन प्रदान करेंगे।

कणीय घर्षण और क्षरण: कठोर कोणीय कण अत्यधिक घर्षक होते हैं। बाल्टियों और लाइनरों पर घर्षण प्रतिरोधी स्टील या कोटिंग की आवश्यकता हो सकती है। भंगुर कणों (जैसे कुछ उर्वरकों) को संभालते समय, टूटने को रोकने के लिए मंद, कम गिरावट की ऊँचाई के साथ गुरुत्वाकर्षण निर्वहन प्राप्त किया जाता है।

सही साझेदार का चयन

पाउडर-ग्रेड और कणीय-ग्रेड बाल्टी उत्थानकों के बीच चयन करना सरल संशोधन का मामला नहीं है। यह आयतन घनत्व, कण आकार, प्रवाह क्षमता, घर्षण, और विस्फोटकता जैसी सामग्री की विशेषताओं के आधार पर सटीक इंजीनियरिंग की आवश्यकता होती है।

शंघाई युआनयुडा इंटरनेशनल ट्रेड कंपनी लिमिटेड में, हम अपने 30 वर्षों के अनुभव का उपयोग करके अनुकूलित टर्नकी समाधान प्रदान करते हैं। प्रारंभिक डिज़ाइन और सामग्री विश्लेषण से लेकर आदर्श प्रणाली की स्थापना तक, हम सुनिश्चित करते हैं कि आपका बकेट एलिवेटर—चाहे वह संवेदनशील कार्बन ब्लैक पाउडर के लिए हो या टिकाऊ पशु आहार के ग्रैन्युल्स के लिए—अधिकतम दक्षता, विश्वसनीयता और स्वच्छता प्रदान करे। हमारे प्रमाणित (ISO, CE, SGS) उपकरणों पर फीड, उर्वरक और नई ऊर्जा क्षेत्रों में उन्नत प्रदर्शन के लिए 50 से अधिक देशों के ग्राहकों द्वारा भरोसा किया जाता है।

आज ही हमसे परामर्श के लिए संपर्क करें। हमारे विशेषज्ञता के माध्यम से आपको उस सही ऊर्ध्वाधर हैंडलिंग समाधान की ओर मार्गदर्शन किया जाएगा जो आपके उत्पाद की रक्षा करे और आपकी उत्पादकता को बढ़ाए।

EN

EN