Een van de belangrijkste beslissingen die u moet nemen voor uw materiaalhandlingsysteem is de keuze van een bakopvoerder; dit hangt geheel af van de fysieke eigenschappen van uw bulkmateriaal: is het een fijn poeder of een korrelig materiaal? Hoewel het basisprincipe — het transporteren van het materiaal omhoog en omlaag in een rij bakken — hetzelfde is, verschillen de ontwerp- en bedrijfsvereisten enorm. Wij hebben meer dan dertig jaar ervaring in de levering van hoogwaardige machines aan onze klanten over de hele wereld. Bij Shanghai Yuanyuda International Trade Co., Ltd. begrijpen wij daarom dat een onjuiste keuze van configuratie kan leiden tot inefficiënties, kwaliteitsverlies van het product en zelfs systeemstoringen. Dit document dient als handleiding waarin de belangrijkste verschillen worden uiteengezet tussen bakopvoerders die zijn geoptimaliseerd voor poedermaterialen en die welke zijn ontworpen voor korrelige materialen.

Belangrijkste ontwerpdoel: insluiting versus stroming

Poedermaterialen: Bevatten en stofbeheersing zijn de belangrijkste aandachtspunten in dit geval. Fijne poeders hebben de neiging om te worden opgeblazen, te fluidiseren en stofwolken te vormen. Veelvoorkomende typen poederopvoerders zijn continue bakopvoerders en afgesloten centrifugale afvoertypen; de bakken zijn dicht op elkaar geplaatst met minimale openingen om lekkage te voorkomen. Ze zijn ingekapseld in behuizingen met strak sluitende deksels om een stofdichte omhulling te realiseren en worden meestal verzegeld met speciale pakkingen en luchtsluizen bij in- en uitlaten om te garanderen dat drukverschillen geen stof naar buiten kunnen blazen.

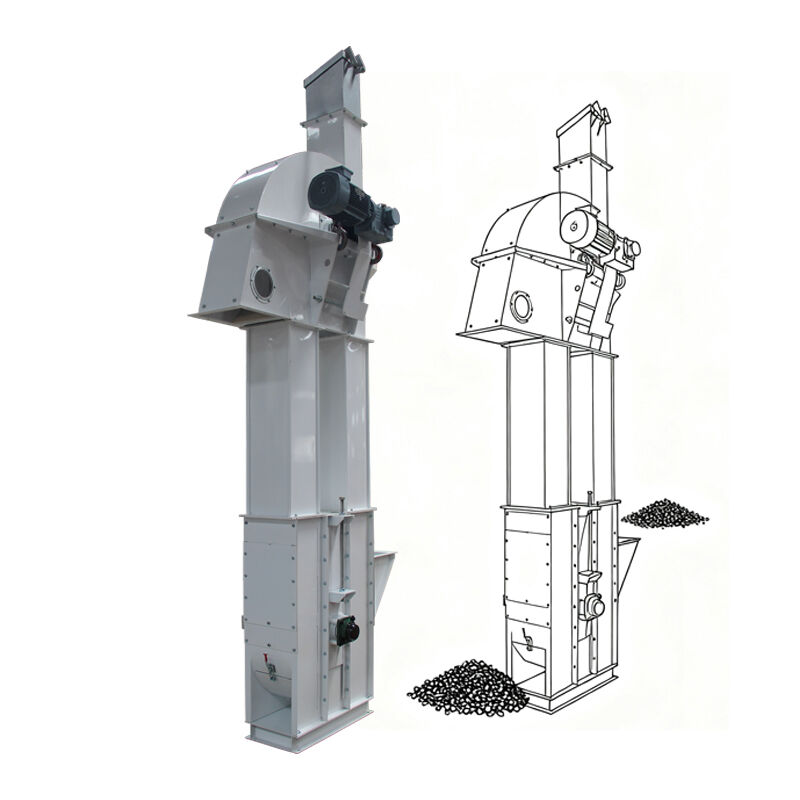

Het hoofdprobleem bij korrelmateriaal: Het hoofdprobleem is een effectieve, schone lossing en opname. Korrels (bijv. granen, meststoffen, enz.) zijn minder stoffig en vloeien vrij. Centrifugale lossingsbakkenliften zijn het meest gangbare type. Hierbij wordt de afstand tussen de bakken vergroot en maakt het ontwerp gebruik van de centrifugale kracht aan de bovenste aandrijfrol om het materiaal in de lossingsgoot te werpen. De behuizing is geventileerd en vereist niet hetzelfde hoge niveau van hermetische afdichting als bij poedersystemen.

Vorm en onderlinge afstand van de bakken

Poederbakken: Dit gebeurt meestal met continue bakken die dicht bij elkaar staan en diep en smal kunnen zijn. Hun ontwerp is gericht op het minimaliseren van teruglekkage, waarbij de inhoud van stijgende bakken in het dalende been lekt. Daarnaast worden bakken met overlappende zijden gebruikt om bijna een ononderbroken rij containers te vormen, zodat er geen materiaal tussen blijft hangen.

Graanvormige emmers: Emmers van dit type zijn op afstand geplaatst (bijv. in AA- of CC-stijl) en zijn vaak breder en minder diep. Deze onderlinge afstand zorgt ervoor dat korrels tijdens het laden via de laadopening vrij kunnen stromen naar de emmers en maakt een volledige, schone centrifugale ontlading in het bovenste gedeelte mogelijk zonder dat de emmers elkaar hinderen.

Laad- en ontlaadmechanica

Poedervormig materiaal laden: Elevatoren voor poedervormig materiaal kunnen gebruikmaken van inductieladen, waarbij het materiaal op gecontroleerde wijze in de omhooggaande emmers wordt geladen om te voorkomen dat er te veel lucht wordt ingesloten en stof wordt gegenereerd. De meest gebruikte methode is ontladen door zwaartekracht, waarbij de emmers aan het bovenste gedeelte worden geïnverteerd, zodat de inhoud langzaam door de zwaartekracht uit de emmers valt en zowel productdegradatie als stofvorming worden verminderd.

Graanvormige belading: Dit is centrifugale of schepbelading, in het gedeelte van de boot waar de bewegende emmers het vrijstromende materiaal opscheppen. De meest gebruikte methode is centrifugale afvoer, waarbij de bedrijfssnelheid hoog genoeg is om korrels van de emmers te laten vliegen wanneer deze emmers langs de aandrijfrol bewegen, waardoor een positieve afvoer wordt bereikt.

Bedrijfssnelheid en capaciteit

Poederelevatoren: Deze werken meestal met een lagere riem- of ketelsnelheid. Hoge snelheden kunnen leiden tot fluidisatie van het poeder, wat stofgerelateerde problemen veroorzaakt en het effectief vullen van de emmers bemoeilijkt. De gewenste capaciteit wordt bereikt door de emmers dicht op elkaar te plaatsen, in plaats van door een hoge snelheid.

Graanvormige elevatoren: Dit type elevatoren werkt sneller om de centrifugale kracht te genereren die nodig is voor afvoer. Een verhoogde bedrijfssnelheid, gecombineerd met emmergrootte en -afstand, is een belangrijke factor bij het vergroten van de capaciteit van de elevator.

Constructie en afdichting

Poedersystemen: Vereisen afdichting. De behuizingen zijn vervaardigd uit dikker plaatmateriaal en de toegangsdeuren zijn voorzien van stofdichte pakkingen; inspectiepanelen zijn gesloten. Lager- en asafdichtingen worden extern geïnstalleerd om het binnendringen van poeder te voorkomen, een probleem dat gemakkelijk kan leiden tot snelle slijtage en onderdeelfailure. Korrelsystemen: Deze systemen zijn robuust en hoeven slechts aan minder strenge afdichtingsvereisten te voldoen. Ventilatiepanelen of stofafvoeropeningen zijn de gebruikelijke manier om de druk te egaliseren. Het ontwerp richt zich op slijtvastheid bij de laad- en lossingspunten, waar korrels slijtage veroorzaken.

Bijzondere overwegingen

Poedergevaren: Er is explosief poeder aanwezig. Dergelijke materialen moeten worden gehanteerd door hefinstallaties die zijn uitgerust met explosievrije ontlastingsconstructies, antistatische voorzieningen en speciale elektrische componenten die voldoen aan normen zoals ATEX. Dit is een van de noodzakelijke richtingen waarop onze expertise en goedgekeurde apparatuur (ISO, CE, SGS) buitenlandse klanten de gewenste zekerheid en conformiteit bieden.

Graanvormige slijtage en verslechtering: Harde, hoekige korrels zijn uiterst schurend. Slijtvaste staal- of coatingmaterialen kunnen vereist zijn voor emmers en voeringen. Bij het verwerken van kwetsbare korrels (zoals bepaalde meststoffen) wordt gravitatie-afvoer bereikt met een zachte, lage valhoogte om breuk te voorkomen.

Kiezen voor de juiste partner

De keuze tussen een bakopvoerder voor poedervormige en een bakopvoerder voor graanvormige producten is geen kwestie van eenvoudige aanpassing. Het vereist nauwkeurige engineering op basis van materiaaleigenschappen zoals bulkdichtheid, korrelgrootte, stromingsgedrag, schuurkracht en explosiviteit.

Bij Shanghai Yuanyuda International Trade Co., Ltd. maken we gebruik van onze 30 jaar ervaring om op maat gemaakte turnkey-oplossingen te leveren. Van initiële ontwerp- en materiaalanalyse tot de installatie van het optimale systeem: wij garanderen dat uw bakkenlift—of deze nu wordt ingezet voor delicate koolstofzwartpoeder of duurzame dierenvoedergranulaten—maximale efficiëntie, betrouwbaarheid en schoonheid biedt. Onze gecertificeerde (ISO, CE, SGS) apparatuur wordt door klanten in meer dan 50 landen vertrouwd vanwege de geavanceerde prestaties in de voeder-, meststoffen- en nieuwe-energiesectoren.

Neem vandaag nog contact met ons op voor een consultatie. Laat onze expertise u leiden naar de perfecte verticale hanteringoplossing die uw product beschermt en uw productiviteit verhoogt.

EN

EN