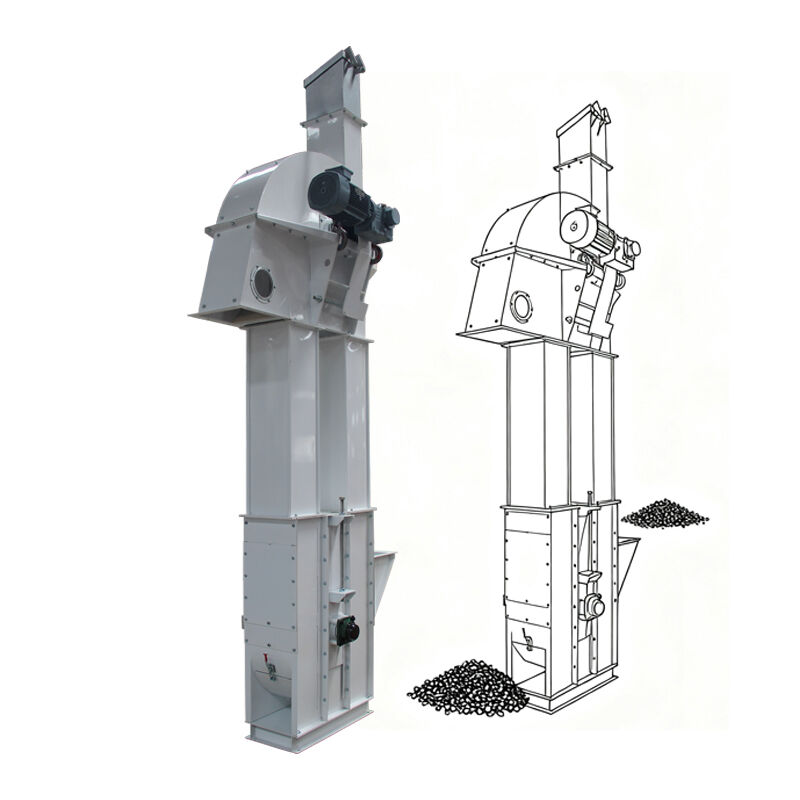

Una dintre cele mai importante decizii pe care le veți lua în cadrul sistemului dumneavoastră de manipulare a materialelor este cea privind elevatorul cu coșuri; totul depinde de proprietățile fizice ale materialului în vrac: este un praf fin sau un material granular? Deși ideea fundamentală de ridicare și coborâre a materialului într-un rând de coșuri este aceeași, cerințele de proiectare și cele de funcționare diferă în mod semnificativ. Avem peste trei decenii de experiență în furnizarea de echipamente de înaltă performanță clienților noștri din întreaga lume. La Shanghai Yuanyuda International Trade Co., Ltd., recunoaștem faptul că o selecție incorectă a configurației poate duce la ineficiențe, degradarea produsului și chiar la defectarea sistemului. Acest document servește ca un ghid care evidențiază principalele diferențe dintre elevatorurile cu coșuri optimizate pentru materiale pulverulente și cele concepute pentru materiale granulare.

Accentul principal în proiectare: confinare versus curgere

Materiale pulverulente: Conținerea și controlul prafului reprezintă problema cu cea mai mare prioritate în acest caz. Pulberile fine tind să se aerizeze, să se fluidizeze și să formeze nori de praf. Tipurile obișnuite de elevatoare pentru pulberi includ elevatoarele continue cu coșuri și cele cu descărcare centrifugă închise; coșurile sunt așezate foarte apropiat, cu interstiții mici pentru a preveni scurgeri. Acestea sunt închise în carcase dotate cu capace bine ajustate, astfel încât să asigure o închidere etanșă la praf, iar în mod uzual sunt sigilate cu garnituri speciale și cu dispozitive de etanșare (airlock) la intrări/ieșiri, pentru a garanta că diferențele de presiune nu vor provoca eliminarea prafului.

Problema principală în cazul materialelor granulare: Problema principală este descărcarea și preluarea eficiente. Granulele (de exemplu, cereale, îngrășăminte etc.) nu sunt la fel de prăfoase și au o curgere liberă. Elevatoarele cu cuve centrifugale sunt cele mai frecvent utilizate. În acest caz, distanța dintre cuve va fi mai mare, iar proiectarea va folosi forța centrifugă generată de roata condusă din partea superioară pentru a arunca materialul în canalul de descărcare. Carcasa este ventilată și nu necesită același grad ridicat de etanșare ermetică ca în sistemele pentru pulberi.

Forma și distanța dintre cuve

Cuve pentru pulberi: Acestea sunt, de obicei, cuve continue, așezate foarte apropiate una de cealaltă, putând fi adânci și înguste. Proiectarea lor are ca scop minimizarea scurgerii inverse, adică a scurgerii conținutului din cuvele care urcă în ramura descendentă. În plus, se folosesc cuve cu laturi suprapuse pentru a forma un șir aproape continuu de containere, asigurând astfel că niciun material nu rămâne prins între ele.

Găleți granulare: Gălețile de acest tip sunt dispuse la distanță (de exemplu, în stil AA sau CC) și sunt adesea mai largi, dar nu atât de adânci. Această dispunere la distanță permite granulelor să curgă liber în găleți în timpul încărcării la partea inferioară a elevatorului și asigură o descărcare centrifugă completă și curată în secțiunea superioară, fără interferența găleților.

Mecanica încărcării și descărcării

Încărcarea pulberilor: Elevatoarele pentru pulberi pot utiliza încărcarea prin inducție, la care materialul este introdus în gălețile orientate în sus într-un mod controlat, pentru a preveni întreruperea excesivă a aerului și generarea de praf. Metoda mai frecvent utilizată este descărcarea gravitațională, la care gălețile sunt răsturnate în secțiunea superioară, astfel încât conținutul să cadă treptat din găleți sub acțiunea gravitației, reducându-se în același timp degradarea produsului și generarea de praf.

Încărcare granulară: Aceasta este încărcarea centrifugă sau prin cuțit, în secțiunea coșului, unde cuțitele aflate în mișcare preiau materialul care curge liber. Metoda cea mai frecvent utilizată este descărcarea centrifugă, la care viteza de funcționare este suficient de ridicată pentru a arunca granulele din cuțite în momentul în care acestea trec în jurul rolei superioare, asigurând o descărcare pozitivă.

Viteză de funcționare și capacitate

Elevatori pentru pulberi: Aceștia funcționează, de obicei, la viteze mai scăzute ale benzii sau lanțului. Vitezele ridicate pot provoca fluidizarea pulberii, ceea ce duce la probleme legate de praf și la incapacitatea de a umple eficient cuțitele. Capacitatea este obținută prin plasarea strânsă a cuțitelor, nu prin plasarea la viteză ridicată.

Elevatori pentru materiale granulare: Acest tip de elevatori funcționează mai rapid, pentru a genera forța centrifugă necesară descărcării. Viteza crescută de funcționare, combinată cu dimensiunea și distanța dintre cuțite, reprezintă un factor esențial în creșterea capacității elevatorului.

Construcție și etanșare

Sisteme pentru pulberi: Necesită etanșare. Carcasele sunt realizate din tablă de grosime mai mare, iar ușile de acces sunt echipate cu garnituri etanșe împotriva prafului, iar panourile de inspecție sunt închise. Siguranțele pentru lagăre și pentru arbore sunt montate în exterior pentru a preveni pătrunderea pulberii, o problemă care poate cauza ușor uzură rapidă și defectarea componentelor. Sisteme pentru granule: Aceste sisteme sunt robuste și necesită doar respectarea unor cerințe de etanșare mai puțin riguroase. Panourile de ventilare sau evacuatorii de praf reprezintă modalitatea obișnuită de egalizare a presiunii. Proiectarea prioritizează rezistența la abrazivitate în punctele de încărcare și descărcare, unde granulele provoacă abrazie.

Considerente speciale

Riscuri legate de pulberi: Există pulberi explozive. Astfel de materiale trebuie manipulate de elevatoare echipate cu structuri de descărcare a exploziei, caracteristici anti-statice și componente electrice specializate, conforme cu standarde precum ATEX. Aceasta este una dintre direcțiile necesare în care cunoștințele noastre și echipamentele aprobate (ISO, CE, SGS) vor oferi clienților noștri străini siguranța și conformitatea necesară.

Abrasiune și degradare granulară: Granulele dure cu unghiuri ascuțite sunt extrem de abrazive. Pentru cuve și căptușeli poate fi necesară utilizarea oțelului rezistent la abraziune sau a unui strat protector corespunzător. La manipularea granulelor fragile (cum ar fi anumite îngrășăminte), evacuarea prin gravitație se realizează cu o înălțime redusă de cădere, pentru a preveni spargerea acestora.

Alegerea Partenerului Potrivit

Alegerea între elevatorii cu cuve pentru pulberi și cei pentru granule nu este o simplă modificare. Aceasta necesită o proiectare precisă, bazată pe caracteristicile materialului, cum ar fi densitatea aparentă, dimensiunea particulelor, curgerea, abrazivitatea și explozivitatea.

La Shanghai Yuanyuda International Trade Co., Ltd. ne bazăm pe cei 30 de ani de experiență pentru a oferi soluții cheie-în-mână personalizate. De la proiectarea inițială și analiza materialelor până la instalarea sistemului optim, ne asigurăm că elevatorul dvs. cu coșuri — fie că este destinat pulberii delicate de negru de fum, fie granulelor rezistente de nutreț pentru animale — oferă eficiență maximă, fiabilitate și curățenie. Echipamentele noastre certificate (ISO, CE, SGS) sunt apreciate de clienți din peste 50 de țări pentru performanța avansată în domeniile nutrețurilor, îngrășămintelor și al energiei noi.

Contactați-ne astăzi pentru o consultare. Lăsați-vă ghidați de expertiza noastră către soluția perfectă de manipulare verticală care protejează produsul dvs. și sporește productivitatea.

EN

EN