Ett av de viktigaste besluten du måste fatta för ditt materialhanteringssystem är valet av en hinklyftare; allt beror på de fysikaliska egenskaperna hos ditt bulkmaterial: är det fint pulver eller ett kornigt material? Trots att den grundläggande idén – att transportera materialet uppåt och nedåt i en rad hinkar – är densamma, skiljer sig konstruktionskraven och driftkraven åt enormt. Vi har mer än tre decennier av erfarenhet av att leverera högpresterande maskiner till våra kunder över hela världen. Vid Shanghai Yuanyuda International Trade Co., Ltd. är detta anledningen till att vi förstår att ett felaktigt val av konfiguration kan leda till ineffektivitet, produktförslitning och till och med systembrott. Detta dokument fungerar som en handbok som beskriver de viktigaste skillnaderna mellan hinklyftare som är optimerade för pulvermaterial och de som är utformade för kornigt material.

Primär konstruktionsfokus: Inneslutning jämfört med flöde

Pulvermaterial: Inneslutning och dammkontroll är den högsta prioriterade frågan i detta fall. Finpulver har tendens att aereras, fluidiseras och bilda dammclouds. Vanliga typer av pulverhöjare inkluderar kontinuerliga korglyftare och inneslutna centrifugala utloppstyper; korgarna är tätt placerade med minimala mellanrum för att förhindra läckage. De är inneslutna i skal med tätande lock för att möjliggöra en dammtät inneslutning och försegling sker vanligtvis med specialtätningar samt luftlås vid in- och utgångar för att säkerställa att tryckskillnader inte orsakar utblåsning av damm.

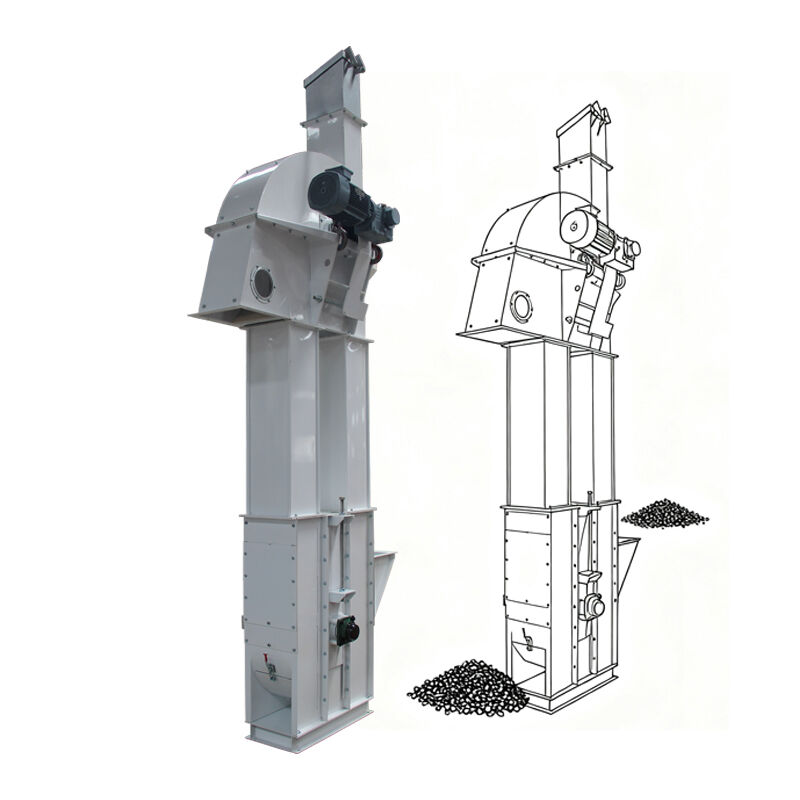

Det främsta problemet i fallet med korniga material: Det främsta problemet är effektiv tömning och uppsamling. Pellets (t.ex. spannmål, gödselmedel m.m.) är inte lika dammiga och flödar fritt. Centrifugala bäckupphöjare med hinkar är de vanligaste. Här ökas avståndet mellan hinkarna, och konstruktionen utnyttjar centrifugalkraften vid drivhjulet för att kasta materialet in i tömningsrännan. Skålen är ventilerad och kräver inte samma höga nivå av hermetisk täthet som pulversystem.

Hinkform och avstånd

Pulverhinkar: Detta sker vanligtvis med kontinuerliga hinkar som placeras nära varandra och kan vara djupa och smala. Deras design syftar till att minimera återläckning, dvs. att innehållet i de stigande hinkarna läcker ner i den fallande grenen. Dessutom används hinkar med överlappande sidor för att bilda en nästan kontinuerlig rad behållare, vilket säkerställer att inget material fastnar mellan dem.

Granulära hinkar: Hinkar av denna typ är placerade med mellanrum (t.ex. i AA- eller CC-stil) och är ofta bredare och inte lika djupa. Detta mellanrum gör att granulerna kan flöda fritt in i hinkarna vid lastning vid fotsektionen och möjliggör fullständig, ren centrifugalavledning vid huvudsektionen utan att hinkarna stör varandra.

Lastnings- och avledningsmekanik

Pulverlastning: Pulverelevatorer kan använda induktionslastning, där material lastas in i upåtgående hinkar på ett kontrollerat sätt för att förhindra överdriven luftfångning och dammbildning. Den vanligare metoden är gravitationsavledning, där hinkarna vänds upp och ner vid huvudsektionen för att säkerställa att innehållet lämnar hinkarna långsamt på grund av gravitationen, vilket minskar produktförslitning och dammbildning.

Granulär lastning: Detta är centrifuget eller skoplastning i den del av skåpet där de rörliga skoparna plockar upp material som flödar fritt. Den vanligaste metoden är centrifugalavkastning, där driftshastigheten är tillräckligt hög för att kasta ut granulerna från skoparna när skoparna passerar över huvudhjulet, vilket ger en positiv avkastning.

Driftshastighet och kapacitet

Pulverlyftare: De drivs oftast med lägre rem- eller kedelhastighet. Höga hastigheter kan orsaka fluidisering av pulveret, vilket leder till dammrelaterade problem och en oförmåga att fylla skoparna effektivt. Kapaciteten uppnås genom att skoparna placeras tätt istället for att använda hög hastighet.

Granulära lyftare: Denna typ av lyftare arbetar snabbare för att generera den centrifugalkraft som krävs för avkastning. Ökad driftshastighet, kombinerad med skopstorlek och avstånd mellan skop, är en nyckelfaktor för att öka lyftarens kapacitet.

Konstruktion och tätning

Pulversystem: Kräver tätning. Skålen är av tjockare plåt och inspektionsluckor är täta mot damm med gummiprofil, samt inspektionspaneler är stängda. Lager- och axeltätningar är monterade externt för att förhindra att pulver tränger in, ett problem som lätt kan orsaka snabb slitage och komponentfel. Granulära system: Dessa system är robusta och behöver endast uppfylla mindre strikta krav på tätning. Ventilationspaneler eller dammventiler är den vanliga metoden för att utjämna trycket. Konstruktionen prioriterar slitstyrka vid lastnings- och lossningspunkter, där granuler orsakar slitage.

Särskilda överväganden

Pulverfaror: Det finns explosivt pulver. Sådana material måste hanteras av lyftanordningar som är utrustade med explosionsskydd, antistatiska funktioner och specialiserade elektriska komponenter som uppfyller standarder såsom ATEX. Detta är en av de nödvändiga riktningarna där vår kunskap och godkända utrustning (ISO, CE, SGS) ger våra utländska kunder trygghet och efterlevnad.

Kornig slitage och nedbrytning: Hård, kantig granulat är extremt slipande. Slitagebeständigt stål eller en skyddande beläggning kan krävas på skop och fodringar. Vid hantering av känslig granulat (t.ex. vissa gödselmedel) uppnås gravitationsutmatning med en mjuk, låg fallhöjd för att förhindra sprickbildning.

Välja rätt partner

Valet mellan pulvergrad och kornig grad av skoplyftare är inte en fråga om enkla modifieringar. Det kräver noggrann konstruktion baserad på materialens egenskaper, såsom schaktvikt, partikelstorlek, flödesegenskaper, slipverkan och explosivitet.

På Shanghai Yuanyuda International Trade Co., Ltd. utnyttjar vi vår 30 år långa erfarenhet för att erbjuda anpassade färdiga lösningar. Från initial design och materialanalys till installation av det optimala systemet säkerställer vi att din korglyftare – oavsett om den används för känsligt kolsvart pulver eller slitstarka djurfoderväxter – levererar maximal effektivitet, pålitlighet och renlighet. Vår certifierade (ISO, CE, SGS) utrustning är betrodd av kunder i över 50 länder för avancerad prestanda inom foder-, gödsel- och nyenergisektorn.

Kontakta oss idag för en konsultation. Låt vår expertis vägleda dig till den perfekta vertikala hanteringslösningen som skyddar dina produkter och ökar din produktivitet.

EN

EN