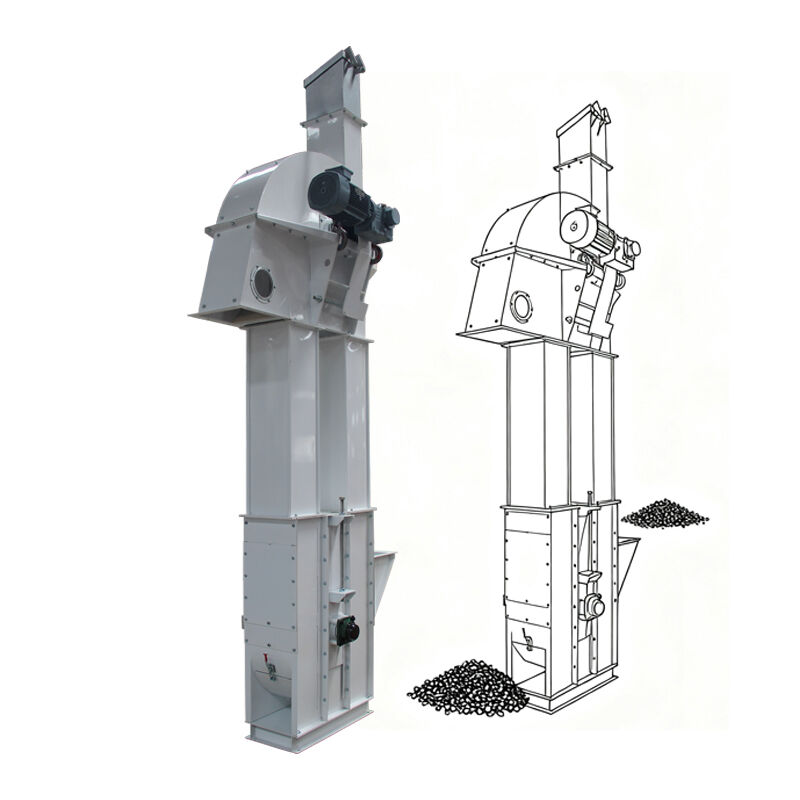

Una de las decisiones más importantes que deberá tomar para su sistema de manipulación de materiales es la selección de un elevador de cangilones; todo depende de las propiedades físicas de su material a granel: ¿se trata de un polvo fino o de un material granular? A pesar de que la idea fundamental —elevar y bajar el material mediante una serie de cangilones— es la misma, los requisitos de diseño y los requisitos operativos difieren enormemente. Contamos con más de tres décadas de experiencia en el suministro de maquinaria de alto rendimiento a nuestros clientes de todo el mundo. En Shanghai Yuanyuda International Trade Co., Ltd., reconocemos que una selección incorrecta de la configuración puede provocar ineficiencias, deterioro del producto e incluso fallos del sistema. Este documento sirve como manual que describe las principales diferencias entre los elevadores de cangilones optimizados para materiales en polvo y aquellos diseñados para materiales granulares.

Enfoque principal del diseño: contención frente a flujo

Materiales en polvo: El confinamiento y el control del polvo son los aspectos de mayor prioridad en este caso. Los polvos finos tienden a aerarse, fluidizarse y formar nubes de polvo. Los tipos más comunes de elevadores de polvo son los elevadores continuos de cangilones y los de descarga centrífuga cerrados; los cangilones están colocados muy próximos entre sí, con mínimos espacios intermedios para evitar fugas. Están alojados en carcasas provistas de tapas ajustadas que permiten un cierre hermético al polvo, y normalmente se sellan con juntas especiales y compuertas de estanqueidad en las entradas/salidas para garantizar que las diferencias de presión no provoquen la expulsión de polvo.

El problema principal en el caso de los materiales granulares: El problema principal es la descarga y recogida limpias y eficaces. Los gránulos (por ejemplo, cereales, fertilizantes, etc.) no son tan polvorientos y tienen un flujo libre. Los elevadores de cangilones centrífugos son los más comunes. En este tipo de elevadores, la separación entre los cangilones aumenta y el diseño aprovecha la fuerza centrífuga en la polea motriz para lanzar el material hacia la tolva de descarga. La carcasa está ventilada y no requiere el mismo alto nivel de estanqueidad hermética que los sistemas para polvos.

Forma y espaciado de los cangilones

Cangilones para polvos: Normalmente se utilizan cangilones continuos colocados muy próximos entre sí, que pueden ser profundos y estrechos. Su diseño busca minimizar la fuga inversa, es decir, que el contenido de los cangilones ascendentes se filtre hacia la pierna descendente. Además, se emplean cangilones con laterales superpuestos para formar una línea casi continua de recipientes, garantizando que ningún material quede atrapado entre ellos.

Cubos granulares: Estos cubos estarán espaciados (por ejemplo, en estilo AA o CC) y suelen ser más anchos y menos profundos. Este espaciado permite que los gránulos fluyan libremente hacia los cubos durante la carga en la sección de cola y posibilita una descarga centrífuga completa y limpia en la sección de cabeza, sin interferencia entre cubos.

Mecánica de carga y descarga

Carga de polvo: Los elevadores de polvo pueden utilizar la carga por inducción, en la que el material se introduce de forma controlada en los cubos ascendentes para evitar el atrapamiento excesivo de aire y la generación de polvo. El método más habitual es la descarga por gravedad, en la que los cubos se invierten en la sección de cabeza para garantizar que su contenido cae lentamente por efecto de la gravedad, reduciendo así la degradación del producto y la generación de polvo.

Carga granular: Se trata de una carga centrífuga o por cucharada, en la sección de la tolva donde las cucharas en movimiento recogen el material de flujo libre. El método más común es la descarga centrífuga, en la que la velocidad de funcionamiento es lo suficientemente alta como para expulsar las partículas granulares de las cucharas cuando estas pasan alrededor de la polea motriz, logrando así una descarga positiva.

Velocidad de funcionamiento y capacidad

Elevadores de polvo: Es más probable que operen a velocidades bajas de cinta o cadena. Las altas velocidades pueden provocar la fluidización del polvo, lo que genera problemas relacionados con el polvo y dificulta el llenado eficaz de las cucharas. Su capacidad se logra mediante la colocación cercana de las cucharas, y no mediante una colocación a alta velocidad.

Elevadores granulares: Este tipo de elevadores opera a mayor velocidad para generar la fuerza centrífuga necesaria para la descarga. El aumento de la velocidad de funcionamiento, combinado con el tamaño y el espaciado de las cucharas, constituye un factor clave para incrementar la capacidad del elevador.

Construcción y sellado

Sistemas para polvos: Requieren sellado hermético. Las carcasas son de calibre más grueso, las puertas de acceso están equipadas con juntas estancas al polvo y los paneles de inspección permanecen cerrados. Los sellos de rodamientos y ejes se instalan externamente para evitar la entrada de polvo, un problema que puede provocar fácilmente desgaste acelerado y fallo de los componentes. Sistemas para gránulos: Estos sistemas son robustos y solo requieren cumplir con requisitos de sellado menos exigentes. Los paneles de ventilación o respiraderos para polvo son la forma habitual de igualar la presión. El diseño prioriza la resistencia a la abrasión en los puntos de carga y descarga, donde los gránulos causan desgaste.

Consideraciones especiales

Riesgos asociados a polvos: Existe polvo explosivo. Dichos materiales deben manipularse mediante elevadores equipados con estructuras de alivio de explosiones, características antiestáticas y componentes eléctricos especializados, conformes con normas como ATEX. Esta es una de las orientaciones necesarias en las que nuestros conocimientos técnicos y nuestro equipo homologado (ISO, CE, SGS) brindarán a nuestros clientes extranjeros la seguridad y la conformidad requeridas.

Desgaste y degradación granulares: Los granos angulares duros son extremadamente abrasivos. Es posible que se requiera acero resistente a la abrasión o recubrimientos protectores en las cucharas y revestimientos. Al manipular granos frágiles (como ciertos fertilizantes), el vaciado por gravedad se realiza con suavidad y una altura de caída reducida para evitar su rotura.

Elegir al socio adecuado

Elegir entre elevadores de cucharas para polvo y elevadores de cucharas para gránulos no es una cuestión de una simple modificación. Requiere una ingeniería precisa basada en las características del material, como su densidad aparente, tamaño de partícula, fluidez, abrasividad y explosividad.

En Shanghai Yuanyuda International Trade Co., Ltd., aprovechamos nuestra experiencia de 30 años para ofrecer soluciones llave en mano personalizadas. Desde el diseño inicial y el análisis de materiales hasta la instalación del sistema óptimo, garantizamos que su elevador de cangilones —ya sea para polvo delicado de negro de carbón o para gránulos resistentes de alimento para animales— ofrezca máxima eficiencia, fiabilidad y limpieza. Nuestro equipo certificado (ISO, CE, SGS) es de confianza para clientes en más de 50 países, gracias a su rendimiento avanzado en los sectores de piensos, fertilizantes y nuevas energías.

Contáctenos hoy mismo para una consulta. Deje que nuestra experiencia lo guíe hacia la solución ideal de manejo vertical que proteja su producto y potencie su productividad.

EN

EN