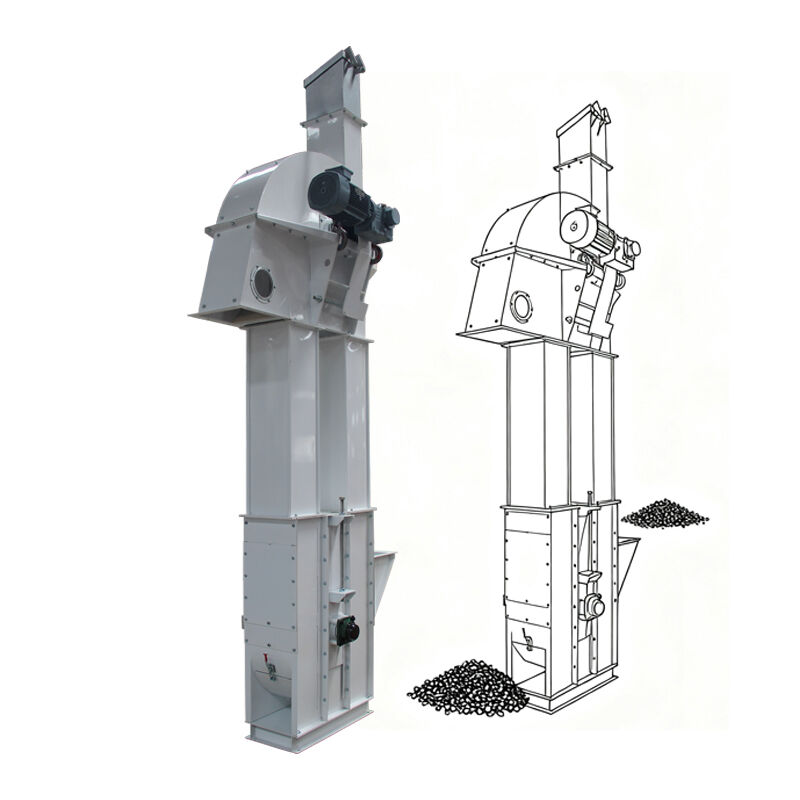

Una delle decisioni più importanti che dovrete prendere per il vostro sistema di movimentazione materiali è la scelta di un elevatore a secchi; tutto dipende dalle proprietà fisiche del vostro materiale sfuso: si tratta di una polvere fine o di un materiale granulare? Sebbene l’idea fondamentale di sollevare e abbassare il materiale mediante una serie di secchi rimanga la stessa, i requisiti progettuali e quelli operativi differiscono notevolmente. Contiamo su oltre tre decenni di esperienza nella fornitura di macchinari ad alte prestazioni ai nostri clienti in tutto il mondo; presso Shanghai Yuanyuda International Trade Co., Ltd. sappiamo bene che una scelta errata della configurazione può causare inefficienze, degrado del prodotto e persino guasti del sistema. Questo documento funge da manuale che illustra le principali differenze tra elevatori a secchi ottimizzati per materiali in polvere e quelli progettati per materiali granulari.

Focus progettuale principale: contenimento vs. flusso

Materiali in polvere: il contenimento e il controllo della polvere rappresentano la questione prioritaria in questo caso. Le polveri fini tendono a aerarsi, fluidificarsi e formare nubi di polvere. I tipi più comuni di elevatori per polveri sono gli elevatori a secchielli continui e quelli a scarico centrifugo chiusi; i secchielli sono disposti a distanza ravvicinata, con interstizi minimi per prevenire perdite. Essi sono racchiusi in carter dotati di coperchi aderenti, in modo da realizzare un’incapsulamento ermetico contro la polvere, e vengono generalmente sigillati con guarnizioni speciali e dispositivi di tenuta (airlock) negli ingressi/uscite, al fine di garantire che le differenze di pressione non provochino dispersioni di polvere.

Il problema principale nel caso dei materiali granulari: Il problema principale è lo scarico e il prelievo efficaci. I granuli (ad esempio, cereali, fertilizzanti, ecc.) sono meno polverosi e presentano un buon scorrimento. Gli elevatori a secchiello con scarico centrifugo sono i più diffusi. In questo caso, la distanza tra i secchielli sarà maggiore e il progetto sfrutterà la forza centrifuga della puleggia di testa per lanciare il materiale nello scarico. La carcassa è ventilata e non richiede lo stesso elevato livello di tenuta ermetica necessario nei sistemi per polveri.

Forma e interasse dei secchielli

Secchielli per polveri: Questo viene generalmente realizzato mediante secchielli continui, posti a breve distanza l'uno dall'altro e spesso profondi e stretti. Il loro design mira a ridurre al minimo le perdite all'indietro, ossia la fuoriuscita del contenuto dei secchielli ascendenti nella gamba discendente. Inoltre, vengono utilizzati secchielli con fianchi sovrapposti per formare una linea quasi continua di contenitori, garantendo che nessun materiale rimanga intrappolato tra di essi.

Secchielli granulari: Questi secchielli sono distanziati (ad esempio, stile AA o CC) e sono spesso più larghi e meno profondi. Tale distanziamento consente ai granuli di fluire liberamente nei secchielli durante il caricamento nella sezione di immissione e permette uno svuotamento centrifugo completo e pulito nella sezione di testa, senza interferenze tra i secchielli.

Meccanica del caricamento e dello scarico

Caricamento di polveri: Gli elevatori per polveri possono utilizzare il caricamento per induzione, in cui il materiale viene caricato nei secchielli ascendenti in modo controllato per prevenire un’eccessiva intrappolazione d’aria e la generazione di polvere. Il metodo più comune è lo scarico per gravità, in cui i secchielli vengono capovolti nella sezione di testa per garantire che il contenuto fuoriesca lentamente dai secchielli sotto l’effetto della gravità, riducendo così il degrado del prodotto e la generazione di polvere.

Caricamento granulare: Si tratta di un caricamento centrifugo o a cucchiaio, nella sezione della tramoggia in cui i secchielli in movimento prelevano il materiale a flusso libero. Il metodo più comune è lo scarico centrifugo, in cui la velocità di funzionamento è sufficientemente elevata da scagliare i granuli dai secchielli mentre questi passano intorno alla puleggia di testa, garantendo uno scarico positivo.

Velocità operativa e portata

Elevatori per polveri: Operano generalmente a velocità inferiori della cinghia o della catena. Velocità elevate possono causare la fluidizzazione della polvere, generando problemi legati alla polvere e impedendo un riempimento efficace dei secchielli. La portata viene ottenuta grazie al posizionamento ravvicinato dei secchielli, piuttosto che mediante un posizionamento ad alta velocità.

Elevatori per materiali granulari: Questo tipo di elevatori opera a velocità più elevate per generare la forza centrifuga necessaria allo scarico. L’aumento della velocità operativa, unito alle dimensioni e all’interasse dei secchielli, costituisce un fattore chiave per incrementare la portata dell’elevatore.

Costruzione e tenuta

Sistemi per polveri: richiedono una tenuta ermetica. Le carcasse sono realizzate in lamiera di spessore maggiore e gli sportelli di accesso sono dotati di guarnizioni a tenuta antipolvere; i pannelli di ispezione sono chiusi. I sigilli dei cuscinetti e degli alberi sono installati esternamente per impedire l’ingresso di polvere, un problema che può facilmente causare usura rapida e guasti dei componenti. Sistemi per granuli: questi sistemi sono robusti e devono soddisfare requisiti di tenuta meno stringenti. I pannelli di ventilazione o gli sfiati antipolvere rappresentano il metodo tipico per equalizzare la pressione. Il design privilegia la resistenza all’abrasione nei punti di caricamento e scaricamento, dove i granuli provocano abrasione.

Considerazioni particolari

Rischi legati alle polveri: presenza di polveri esplosive. Tali materiali devono essere gestiti mediante elevatori dotati di strutture di sfogo dell’esplosione, caratteristiche antistatiche e componenti elettrici specializzati conformi a norme quali ATEX. Questo è uno degli ambiti fondamentali in cui la nostra esperienza e le nostre attrezzature certificate (ISO, CE, SGS) garantiscono ai nostri clienti esteri sicurezza e conformità.

Usura e degradazione granulare: i granuli duri e angolari sono estremamente abrasivi. Potrebbe essere necessario utilizzare acciaio resistente all'usura o rivestimenti protettivi sui secchielli e sui rivestimenti. Quando si maneggiano granuli fragili (ad esempio alcuni fertilizzanti), lo scarico per gravità viene realizzato con un’altezza di caduta ridotta e delicata per prevenire la rottura.

Scegliere il Partner Giusto

La scelta tra elevatori a secchiello per polveri e elevatori a secchiello per granuli non è una semplice modifica: richiede un’ingegnerizzazione precisa basata sulle caratteristiche del materiale, quali densità apparente, dimensione delle particelle, scorrevolezza, abrasività ed esplosività.

Presso la Shanghai Yuanyuda International Trade Co., Ltd. sfruttiamo la nostra esperienza trentennale per fornire soluzioni chiavi in mano personalizzate. Dalla progettazione iniziale e dall’analisi dei materiali fino all’installazione del sistema ottimale, garantiamo che il vostro elevatore a tazze — sia per polveri delicate di nero di carbonio sia per granuli resistenti di mangime per animali — offra massima efficienza, affidabilità e pulizia. Le nostre attrezzature certificate (ISO, CE, SGS) sono apprezzate da clienti in oltre 50 paesi per le loro prestazioni avanzate nei settori dei mangimi, dei fertilizzanti e delle nuove energie.

Contattateci già oggi per una consulenza. Lasciate che la nostra esperienza vi guidi verso la soluzione ideale per il trasporto verticale, in grado di proteggere il vostro prodotto e di potenziare la vostra produttività.

EN

EN