Jedną z najważniejszych decyzji, jaką należy podjąć przy projektowaniu systemu transportu materiałów, jest wybór podnośnika kubłowego; wszystko zależy od właściwości fizycznych przetwarzanego materiału sypkiego: czy jest to drobny proszek, czy materiał ziarnisty? Choć podstawowa zasada działania – przenoszenie materiału w górę i w dół za pomocą szeregu kubłów – pozostaje taka sama, wymagania projektowe oraz eksploatacyjne różnią się znacznie. Posiadamy ponad trzydzieści lat doświadczenia w dostawie wysokowydajnych maszyn naszym klientom na całym świecie. W Shanghai Yuanyuda International Trade Co., Ltd. zdajemy sobie sprawę, że nieodpowiedni dobór konfiguracji może prowadzić do nieefektywności, pogorszenia jakości produktu, a nawet awarii całego systemu. Niniejszy dokument stanowi podręcznik opisujący kluczowe różnice między podnośnikami kubłowymi zoptymalizowanymi do przetwarzania materiałów proszkowych a tymi zaprojektowanymi do materiałów ziarnistych.

Główny cel projektowania: zabezpieczenie przed wyciekiem vs. zapewnienie przepływu

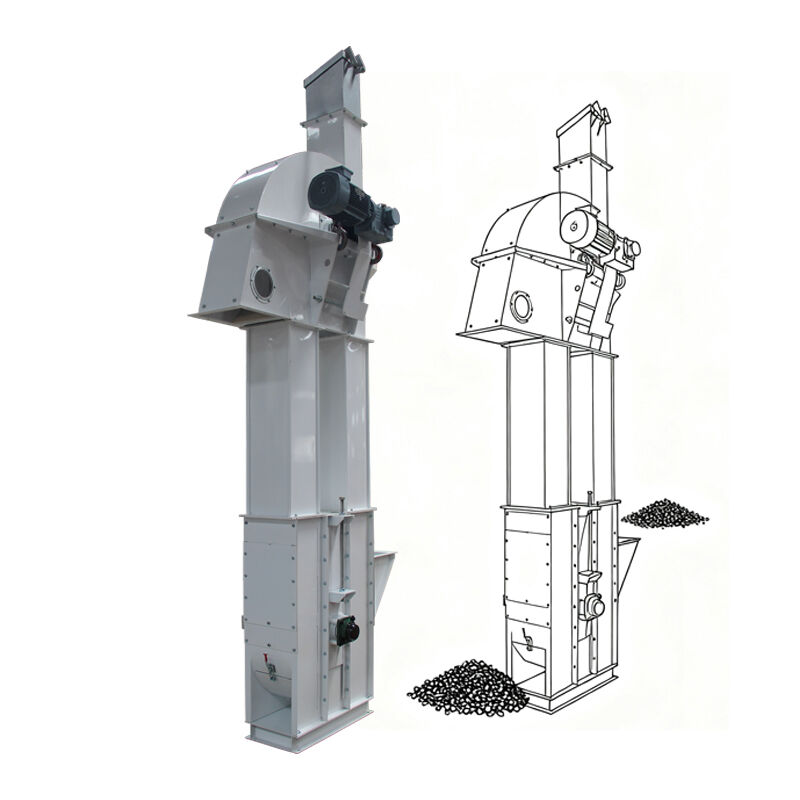

Materiały w postaci proszku: Zawieranie i kontrola pyłu są najważniejszym zagadnieniem w tym przypadku. Drobne proszki mają tendencję do aeracji, fluidyzacji oraz tworzenia chmur pyłu. Typowymi rodzajami podnośników proszków są ciągłe podnośniki kubłowe oraz zamknięte typy z odśrodkowym odprowadzaniem; kubły są rozmieszczone blisko siebie z minimalnymi przerwami, aby zapobiec wyciekowi. Są one zamknięte w obudowach z dobrze dopasowanymi pokrywami, zapewniającymi szczelną, pyłoszczelną konstrukcję, a następnie zwykle uszczelniane specjalnymi uszczelkami oraz urządzeniami typu airlock na wejściach/wyjściach, aby zapewnić, że różnice ciśnień nie spowodują wyrzutu pyłu.

Główny problem w przypadku materiałów ziarnistych: Głównym problemem jest skuteczne czyste opróżnianie i pobieranie. Granulki (np. zboże, nawozy itp.) są mniej pylistymi materiałami i swobodnie przepływają. Najczęściej stosowanymi urządzeniami są podnośniki kubkowe odśrodkowe. W ich konstrukcji odstęp między kubkami jest zwiększony, a projekt wykorzystuje siłę odśrodkową generowaną przez koło napinające w celu wyrzucania materiału do kanału wyładunkowego. Obudowa jest wentylowana i nie wymaga tak wysokiego stopnia uszczelnienia hermetycznego jak w przypadku systemów przeznaczonych do proszków.

Kształt i rozmieszczenie kubków

Kubki do proszków: Zazwyczaj stosuje się kubki ciągłe, umieszczone blisko siebie, które mogą być głębokie i wąskie. Ich konstrukcja ma na celu minimalizację przeciekania wstecznego, czyli wyciekania zawartości kubków poruszających się w górę do gałęzi opadającej. Dodatkowo stosuje się kubki z nachodzącymi na siebie bokami, tworzące niemal ciągłą linię pojemników, zapewniającą brak zatrzymywania się materiału pomiędzy nimi.

Kosze granularne: Kosze tego typu są rozmieszczone w odstępach (np. w stylu AA lub CC) i często są szersze, ale mniej głębokie. Takie rozmieszczenie zapewnia swobodny przepływ ziaren do koszy podczas załadunku w sekcji dolnej oraz umożliwia pełne i czyste odśrodkowe opróżnianie koszy w sekcji górnej bez zakłóceń między poszczególnymi koszami.

Mechanika załadunku i opróżniania

Załadunek proszków: Podnośniki proszkowe mogą wykorzystywać załadunek indukcyjny, w którym materiał jest wprowadzany do poruszających się ku górze koszy w sposób kontrolowany, aby zapobiec nadmiernemu uwięzieniu powietrza i powstawaniu pyłu. Częstszym sposobem jest opróżnianie grawitacyjne, przy którym kosze są odwracane w sekcji górnej, co zapewnia powolne opadanie zawartości z koszy pod wpływem siły grawitacji oraz ogranicza degradację produktu i powstawanie pyłu.

Załadunek ziarnisty: Jest to załadunek odśrodkowy lub łopatkowy, w części klatki, gdzie poruszające się wiadra zbierają materiał swobodnie przepływający. Najczęstszym sposobem jest rozładowanie odśrodkowe, przy którym prędkość obrotowa jest wystarczająco wysoka, aby wyrzucać ziarno z wiader w momencie, gdy wiadra przechodzą nad kołem napinającym, zapewniając tym samym skuteczne rozładowanie.

Prędkość robocza i wydajność

Podnośniki proszkowe: Pracują one zwykle przy niższych prędkościach taśmy lub łańcucha. Zbyt wysokie prędkości mogą spowodować fluidyzację proszku, prowadząc do problemów związanych z pyleniem oraz utraty zdolności skutecznego napełniania wiader. Ich zdolność do przenoszenia materiału osiągana jest dzięki gęstemu rozmieszczeniu wiader, a nie dzięki wysokiej prędkości ich ruchu.

Podnośniki ziarniste: Ten typ podnośników działa szybciej, aby wytworzyć niezbędną siłę odśrodkową umożliwiającą rozładowanie. Zwiększenie prędkości roboczej w połączeniu z rozmiarem i rozmieszczeniem wiader stanowi kluczowy czynnik zwiększający wydajność podnośnika.

Konstrukcja i uszczelnienie

Systemy do przetwarzania proszków: Wymagają uszczelnienia. Obudowy są wykonane z grubszego blachy, a drzwiczki dostępu są uszczelnione uszczelkami zapobiegającymi przedostawaniu się pyłu; panele inspekcyjne są zamknięte. Uszczelki łożysk i wałów są montowane zewnętrznie, aby zapobiec przedostawaniu się proszku – problemu, który może łatwo prowadzić do szybkiego zużycia oraz awarii komponentów. Systemy do przetwarzania materiałów ziarnistych: Takie systemy są wytrzymałymi konstrukcjami i wymagają jedynie mniej rygorystycznych wymagań dotyczących uszczelnienia. Typowym rozwiązaniem do wyrównywania ciśnienia są panele wentylacyjne lub odprowadzające pył otwory wentylacyjne. Projektowanie kładzie nacisk na odporność na ścieranie w punktach załadunku i rozładunku, gdzie ziarnista struktura materiału powoduje zużycie przez ścieranie.

Szczególne względy

Zagrożenia związane z proszkami: Istnieje zagrożenie wybuchem pyłów. Takie materiały muszą być przetwarzane przy użyciu podnośników wyposażonych w konstrukcje odprowadzające ciśnienie wybuchowe, funkcje zapobiegające nagromadzeniu ładunków elektrostatycznych oraz specjalne komponenty elektryczne zgodne ze standardami takimi jak ATEX. Jest to jedna z kluczowych dziedzin, w których nasza wiedza fachowa oraz certyfikowane urządzenia (ISO, CE, SGS) zapewniają zagranicznym klientom gwarancję bezpieczeństwa i zgodność z obowiązującymi przepisami.

Zgrubne ścieranie i degradacja: Twarde, kątowe ziarna są wysoce ściernymi. W przypadku wiader i wkładek może być wymagana stal odporna na ścieranie lub odpowiednie powłoki ochronne. Podczas obsługi kruchych ziaren (np. niektórych nawozów) opróżnianie grawitacyjne odbywa się delikatnie, przy niskiej wysokości spadania, aby zapobiec ich uszkodzeniu.

Wybór właściwego partnera

Wybór między podnośnikami wiaderowymi przeznaczonymi do materiałów w postaci proszku a tymi przeznaczonymi do materiałów w postaci ziaren nie polega na prostych modyfikacjach. Wymaga on precyzyjnego projektowania inżynierskiego opartego na charakterystycznych właściwościach materiału, takich jak gęstość objętościowa, wielkość cząstek, przepływność, ścieralność oraz zagrożenie wybuchem.

W Shanghai Yuanyuda International Trade Co., Ltd. wykorzystujemy nasze 30-letnie doświadczenie, aby dostarczać spersonalizowane kompleksowe rozwiązania. Od wstępnego projektowania i analizy materiałów po instalację optymalnego systemu zapewniamy, że Twój podnośnik wiaderkowy — niezależnie od tego, czy służy do delikatnego proszku sadzy, czy trwałych granulek paszy dla zwierząt — zapewnia maksymalną wydajność, niezawodność i czystość. Nasze certyfikowane (ISO, CE, SGS) urządzenia cieszą się zaufaniem klientów w ponad 50 krajach dzięki zaawansowanej wydajności w sektorach pasz, nawozów oraz nowej energii.

Skontaktuj się z nami już dziś w celu uzyskania konsultacji. Niech nasza wiedza ekspercka doprowadzi Cię do idealnego rozwiązania do pionowego transportu materiałów, które chroni Twój produkt i zwiększa produktywność.

EN

EN